Kaizen (改善) é um termo que se refere à melhoria contínua. A definição de kaizen vem de duas palavras japonesas: ‘kai’ (改) significa ‘mudança’ e ‘zen’ (善) significa ‘bom’. A filosofia japonesa foi introduzida pela primeira vez pela Toyota na década de 1980 e tem como objetivo a melhora continua de processos, funções e funcionarios.

Como a “mudança” acontece na sua empresa? É por meio de grandes iniciativas ou faz parte da maneira contínua como você trabalha?

Provavelmente, você não tem uma solução única para todos os obstáculos do processo de negócios. Mesmo depois que projetos são implementados e grandes orçamentos são gastos, nenhum sistema é perfeito – e embora uma iniciativa possa melhorar temporariamente a forma como o trabalho é feito, é provável que você precise alterá-la novamente em algum momento.

Somando a isso, a competição por negócios está aumentando continuamente. Hoje é mais importante do que nunca se destacar da multidão, oferecendo produtos da mais alta qualidade a preços competitivos. Todas as empresas devem buscar continuamente métodos para aumentar a qualidade e reduzir o desperdício.

Muitas empresas estão adotando uma metodologia Lean como processo produzido, e um dos principais pilares da metodologia Lean é o Kaizen. E é sobre isso que vamos discutir nesse artigo

O que é Kaizen

Kaizen (改善) é um termo que se refere à melhoria contínua ou contínua. A definição de kaizen vem de duas palavras japonesas: ‘kai’ (改) significa ‘mudança’ e ‘zen’ (善) significa ‘bom’.

Kaizen, é uma filosofia empresarial japonesa em relação aos processos que melhoram continuamente as operações e envolvem todos os funcionários. Kaizen vê a melhoria da produtividade como um processo gradual e metódico.

O conceito abrange uma ampla gama de idéias. Envolve tornar o ambiente de trabalho mais eficiente e eficaz, criando um ambiente de equipe, melhorando os processos diários, garantindo o engajamento dos funcionários e tornando o trabalho mais gratificante, menos cansativo e seguro.

O foco está em melhorias pequenas e frequentes nos processos de trabalho existentes, geradas por todos os funcionários em todos os níveis de uma organização – não apenas gerentes e executivos. Quando aplicado, pode melhorar todas as funções de uma empresa, do marketing às finanças e ao warehouse.

A filosofia Kaizen desafia a afirmação de que “é assim que fazemos as coisas”. Por meio de micro-mudanças, ela se esforça para eliminar silos, egos e resíduos e, em vez disso, visa processos eficientes e padronizados, especialmente nestas áreas:

- Qualidade: produtos, melhores práticas e processos de negócios.

- Custo: materiais, energia e recursos.

- Entrega: tempo de entrega e atividades sem valor agregado

- Gestão: treinamento, atitudes, fluxo e documentação

- Segurança: condições de trabalho

História do Kaizen

Kaizen tem suas raízes no Japão pós-guerra. Após o conflito coreano, quando o Japão serviu como uma importante linha de abastecimento para os militares dos EUA, a indústria no Japão começou a se reconstruir.

Os EUA ajudaram na revitalização da indústria japonesa. No início dos anos 1950, W. Edwards Deming auxiliou gerentes de negócios japoneses no desenvolvimento de sistemas de qualidade utilizando controles estatísticos de qualidade.

O Kaizen começou como parte do “Sistema Toyota de Produção” em 1980, como uma forma de envolver toda a força de trabalho na melhoria da qualidade do produto. Kaizen desde então se tornou um dos principais fatores para o sucesso da empresa, envolvendo todos, desde o CEO até o chão de fábrica.

Se algo não estivesse certo, toda a linha de produção seria desligada para que a equipe pudesse identificar uma solução. Isso seria então implementado para que o problema não ocorresse novamente. Com o tempo, essas pequenas melhorias no sistema de produção da Toyota permitiram que ele se tornasse um dos mais eficientes e confiáveis do mundo.

Quando outras empresas buscavam emular os resultados da Toyota, elas se voltaram para a filosofia Kaizen como uma forma de replicar seu sucesso.

Principais benefícios do Kaizen

Na maioria das empresas, há um impulso consistente para reduzir o desperdício e aumentar a qualidade. Os benefícios da metodologia Kaizen podem ir muito além da redução do desperdício ou do aumento da qualidade.

A metodologia Kaizen devidamente implementada pode alcançar resultados positivos de várias maneiras em todos os níveis da empresa. As vantagens de implementar Kaizen incluem, mas não estão limitadas a:

- Utilização de recursos – Kaizen se concentra em melhorar os produtos por meio da utilização dos recursos existentes (seu pessoal) para alcançar melhorias incrementais e contínuas. Kaizen é centrado em fazer pequenas mudanças em vez de depender de mudanças massivas ou investimentos caros.

- Aumento da Eficiência – Central para a metodologia Kaizen é a importância de fornecer uma área de trabalho bem planejada, eliminando movimentos ou operações desnecessárias e treinamento adequado para todos os funcionários.

- Satisfação do funcionário – Kaizen tem como objetivo criar uma atmosfera de trabalho em equipe e mudança, onde novas ideias são incentivadas. Os membros da equipe são solicitados a realmente examinar os processos e fazer sugestões para melhorias.

- Melhorias de segurança – Um ambiente de trabalho mais seguro é outro benefício do Kaizen. As melhorias de segurança ocorrem quando novas ideias para limpar e organizar a área de trabalho são desenvolvidas e implementadas.

- Melhora continua dos produtos. Como resultado das melhorias de qualidade, a satisfação do cliente aumenta porque eles enfrentam menos problemas negativos. Isso melhora a reputação da sua marca e resulta em um boca a boca de valor inestimável, que leva a aumentos nos volumes de vendas e nas receitas.

- Vantagem competitiva. Ao melhorar sua qualidade, produtividade e eficiência, você pode estender uma vantagem que os outros não conseguem igualar (não importa quanto dinheiro eles investem em P&D ou marketing). Essa mentalidade de melhoria de processo também resulta em uma força de trabalho qualificada, o que cria valor de longo prazo para sua empresa.

- Cultura de melhoria continua. As empresas que implementam Kaizen geralmente têm uma força de trabalho altamente engajada. Ao melhorar os processos e produtos da empresa, eles também aprimoram a cultura. Os funcionários têm autonomia para fazer alterações e saber que suas opiniões são importantes.

- Evita silos de informação. Falhas na comunicação podem ter resultados caros, tanto em termos de finanças quanto de moral. Mas o Kaizen abre esses canais e facilita interações mais produtivas entre as equipes. As pessoas são incentivadas a compartilhar ideias e sugestões

As prioridades da aplicação do Kaizen

O Kaizen considera alguns aspectos do processo produtivo da empresa, e por isso a prioridade do Kaizen na Sistema Toyota de Produção segue a seguinte estrutura:

1. Mão de obra

A aplicação do Kaizen na mão de obra visa a elaboração do (POP) Procedimento Operacional Padrão. Ou seja, criar uma rotina padronizada a ser executada baseada nas experiências dos trabalhadores, de forma a evitar erros.

A padronização do processo é de extrema importância na eficiência de uma empresa, onde a falta dela torna impossível manter a qualidade da produção necessária em uma empresa de grande porte. Por exemplo, imagina uma montadora de automóveis com milhares funcionários trabalhando sem padrão.

Somente com um padrão obedecido e seguido por todos, é possível diminuir erros e observar movimentos desnecessários no trabalho e, eliminar o desperdício.

2. Método

Imagine um processo que já inicia utilizando o sistema Kaizen e um outro processo que começou com muitos desperdícios, e depois foi aplicado o método Kaizen. Qual você acha que vai obter resultados mais rápidos?

Provavelmente aquele processo que nasceu utilizando a filosofia vai se destacar. Ou seja, o Kaizen pode ser utilizado tanto para melhorar processos existentes, como também para criação de projetos de forma enxuta, visando redução de custos e alcançar grandes resultados de maneira mais rápida.

3. Material

Nessa área, o Kaizen é utilizada para promover a produção enxuta que tem como base o sistema Just in time“. A premissa desse sistema de produção, as peças devem chegar conforme o necessário, na quantidade, no momento e local certo.

Dessa forma, a ideia de ter estoques de produtos se torna desnecessária, pois estoque é produto que teve custo, mas não obteve lucro. Além disso, ocupa espaço que poderia estar sendo utilizando para algo produtivo. Com o sistema de produção “Just in Time” os lotes de componentes devem ser fabricados de forma proporcional à demanda do cliente, com forte apelo para a gestão à vista.

4. Maquinas

Na etapa de maquinário, o Kaizen é utilizado para aumentar a disponibilidade das máquinas utilizadas no processo. Afinal, tempo de setup e manutenção, segundo o conceito de valor agregado do Lean, são desperdícios.

A meta de parada (do maquinario) é zero, busca-se reduzir ao máximo o tempo de setup dos equipamentos e melhorar a utilização das máquinas. Isso pode ser feito por meio da manutenção preventiva, de forma a prevenir possíveis falhas durante o processo, evitando perda de toda a linha de produção.

Dica de leitura: sabemos que é quase impossível garantir 100% de confiabilidade em qualquer sistema, e para isso que existem metodologias para encontrar a causa raiz dos problemas.

Melhoria continua vs Inovacão disruptiva

Mudança e melhoria são partes essenciais de qualquer organização. Para se manter à frente da concorrência e nunca perder uma oportunidade, você precisa estar constantemente em busca de diferentes maneiras de melhorar.

Existem 2 tipos de “mudança” que podem acontecer em uma organização …

- Mudança revolucionária – qualquer coisa que seja uma grande revisão da organização. Isso geralmente requer meses de planejamento, trabalho e um orçamento alto.

- Melhoria contínua – todas as pequenas alterações que você faz em trânsito. Pense em qualquer pequeno detalhe que, se corrigido, poderia tornar seu negócio mais eficiente.

Na maioria das vezes você vai focar em melhorias continuas do processo. Mudanças revolucionárias são algo que uma organização faz muito raramente. Para ter uma ideia melhor de como isso funciona, podemos contrastá-lo com a ideia ocidental de “Inovação”. Veja como os dois conceitos diferem …

| KAIZEN | INOVAÇÃO | |

|---|---|---|

| Efeito | Longo prazo, mas sem grandes mudanças | Mudança de curto prazo, mas drástica |

| Ritmo | Pequenos passos | Grandes passos |

| mudança | Gradual e consistente | Abrupto e volátil |

| Envolvimento | Todos dentro da organização | Principais jogadores / especialistas técnicos |

| Concentração de Esforço | Pessoas | Tecnologia |

Você provavelmente está se perguntando como isso se traduz na prática. Como, exatamente, você usa o poder do Kaizen para o benefício de sua própria organização?

Bem, existem 2 partes distintas no Kaizen …

- Filosofia – A ideia principal por trás de Kaizen é que a melhoria deve ser responsabilidade de todos, sejam eles executivos ou funcionários do chão de fábrica. Ajudar a melhorar a organização deve ser encorajado e recompensado.

- Ação – Mesmo que você alcance uma cultura de melhoria contínua, isso não significa que as iniciativas de melhoria reais acontecerão por conta própria. Você precisará organizar eventos Kaizen, que é a parte de execução da metodologia.

Os eventos Kaizen

Um evento kaizen é um workshop de equipe de 3 a 5 dias com uma meta específica ou conjunto de metas para uma área que precisa ser melhorada. Este evento será liderado por um líder de equipe e incluirá treinamento, coleta de dados, brainstorming e implementação. Ao final do evento, o líder da equipe elaborará um plano de acompanhamento e um relatório a ser enviado à gerência.

Existem varios eventos conhecidos, mas os mais populares são:

1. Mapeamento de Processo

Duração: 1 – 3 dias.

Em inglês Process Mapping Event, o Mapeamento de Processo é Ideal para compreender o estado atual, o estado ideal e o estado futuro de um processo. Não tão complexo ou expansivo quanto um Mapa do Fluxo de Valor porque é um mapeamento informal com menos coleta e preparação de dados. Ideal para mapear processos dentro de um departamento ou pequena equipe.

2. Mapeamento de Fluxo de Valor (VSM)

Duração: 3 – 5 dias.

O mapeamento do fluxo de valor é um método de análise do processo atual pelo qual um produto ou serviço passa desde seus estágios iniciais.

Em inglês Value Stream Mapping (VSM), o Mapeamento de Fluxo de Valor é Ideal para mapear o fluxo de materiais ou informações, desde a solicitação do cliente até a entrega ao cliente, abrangendo vários departamentos e organizações.

Uma ótima abordagem quando você está apenas começando, para que possa decidir quais áreas devem ser trabalhadas primeiro. Requer um trabalho de preparação considerável para reunir dados para cada etapa principal do processo antes do evento.

Durante o evento, você conduz o “vá e veja” (gemba walk) e, em seguida, o VSM do estado atual é criado. Os desperdícios e oportunidades são identificados no mapa e um mapa do Estado Ideal é desenvolvido. Um mapa do estado futuro (6-12 meses no futuro) é desenvolvido, com base nas lacunas do Estado Ideal e do Estado Atual.

O resultado final é um VSM do Estado Futuro, com uma lista de oportunidades com cessionários e prazos de melhoria para aproximar o processo do Estado Futuro.

3. Kaizen Burst

Duração: 3 – 5 dias.

O Kaizen Burts é uma sessão de trabalho onde o objetivo é concluir um conjunto específico de tarefas até o final do evento. Há uma quantidade limitada de análises e a maior parte do tempo é gasta implementando as mudanças e validando se elas funcionam.

São ideais para reunir uma equipe para fazer um progresso significativo em uma tarefa que se arrasta por muito tempo. Ao contrário de um evento de mapeamento, 80% das ações são concluídas durante o evento, com os 20% restantes concluídos nos próximos 30 dias.

4. 5S

Duração: 3 – 5 dias.

Um processo que se concentra em manter os padrões e a disciplina de uma organização.

O evento dos 5s se refere as 5 iniciais que representam as etapas do método. Seu objetivo é obter resultados e benefícios imediatos em uma área ou departamento, sem ter que aprender um monte de terminologia ou ferramentas Lean.

Os eventos 5S são uma ótima maneira de organizar os espaços de trabalho. Os resultados são imediatos, o que gera entusiasmo na equipe para realizar melhorias futuras.

As 5 etapas são:

- Seiton / Sort / Classificar: Remova os itens que não são frequentemente necessários da área. Sentido de organização do material necessário para a produção de alguma coisa. Desta forma, os funcionários não perdem tempo procurando esses materiais.

- Seiri / Straighten / Endireitar: Organize os itens restantes com base na frequência de uso, torne-os fáceis de encontrar e guardar. Conceito que implica a distinção entre coisas essenciais e não essenciais, separando as duas categorias, para que as coisas menos importantes fiquem guardadas onde não perturbam a atividade normal.

- Seiso / Sweep / Varredura: Limpe a área para ter um bom ponto de partida. Está relacionado com a limpeza, e indica que as áreas onde é feito o trabalho deve estar asseado, para que a produtividade não seja afetada.

- Seiketsu / Standardize / Padronizar: Desenvolver rotulagem, sinalização, terminologia e regras consistentes a serem seguidas. Conceito relacionado com a higiene e a manutenção de um ambiente satisfatório e sadio para os trabalhadores.

- Shitsuke / Sustain / Sustentar: Manter as melhorias ao longo do tempo. Remete para a disciplina, determinação, honra e retidão de caráter. Princípios que garantem o cumprimento dos anteriores elementos e que facilitam o alcance do sucesso.

5. Manutenção Produtiva Total (TPM)

Duração: 3 – 5 dias.

Enfatiza a manutenção preventiva para maximizar a eficiência do equipamento. Ele coloca uma forte ênfase em encorajar os operadores a manter seus equipamentos para evitar ineficiências.

Em inglês Total Productive Maintenance (TPM), a manutenção Produtiva Total é edeal para colocar seu equipamento de processo de volta à condição ideal de trabalho e configurar processos para mantê-lo, para que haja menos risco de tempo de inatividade.

Em geral é feito:

- Identificando o equipamento ou área chave em que devemos nos concentrar.

- Em seguida, desmontamos e inspecionamos todo o equipamento e o colocamos de volta em “condição de trabalho ideal”.

- Os sistemas de dados são implementados para determinar quando o equipamento não está funcionando corretamente e os principais fatores de paralisação são investigados e continuamente aprimorados.

- Finalmente, a manutenção preventiva é implementada para reduzir a degradação do equipamento.

6. Trabalho Padrão

Duração: 5 dias

Este é um tipo de evento de burst Lean Kaizen, mas específico para a implementação de trabalho padrão em um processo. Idealmente realizado após um evento VSM, a equipe se reúne para revisar o processo, conduzir uma caminhada pelo gemba e revisar o trabalho de preparação coletado antes do evento.

A equipe passa por uma série de etapas, incluindo:

- cálculo do tempo takt,

- criação de balanço de carga de trabalho,

- preenchimento de planilhas de combinação de trabalho padrão para separar tarefas de valor agregado de tarefas sem valor agregado,

- realização de carregamento nivelado de trabalho nas estações,

- definição de sequência de trabalho,

- cálculo de padrão Work In Process (WIP),

- redesenhando o espaço para otimizar o fluxo e reduzir o desperdício,

- implementando a mudança de layout e validando se os novos processos e layouts estão funcionando corretamente.

Etapas para organizar um evento Kaizen

Depois de localizar um problema muito específico, você pode organizar um Evento Kaizen para resolvê-lo. As etapas usuais aqui são …

- Organize a equipe – você precisará de um Círculo de Controle de Qualidade (QCC) para ajudar a resolver o problema. Essa equipe geralmente consiste em vários funcionários do chão de fábrica, especialistas em processos e alguém da gerência.

- Identifique o problema exato – você precisa ser muito específico sobre isso. Qual é o problema exato que você está tentando resolver? Qual é o resultado esperado? Para tornar isso mais fácil, você pode usar o Business Process Mapping.

- Encontre indicadores-chave – se você não souber o que está melhorando, toda a iniciativa será desperdiçada. Descubra quais métricas rastrear e avaliar para que você tenha algo para comparar com o novo processo.

- Crie soluções potenciais – esta etapa, como dada, varia dependendo de qual processo você está melhorando. Pode significar qualquer coisa: remover etapas de um processo, adotar um novo software, etc.

- Teste as soluções – compare as novas métricas com as antigas. O novo processo está tendo um desempenho melhor? Lembre-se de que, às vezes, a solução pode ser de curto prazo. Você poderia, por exemplo, melhorar a produção do produto e a taxa de defeitos ao mesmo tempo. O primeiro pode ser visto desde o início, mas o posterior pode demorar um pouco para aparecer.

- Implemente o novo processo em toda a empresa – depois de ter certeza de que o novo processo está funcionando melhor do que o antigo, você pode começar a dimensioná-lo.

Nota: se você já conhece o processo de analise de causa raiz, deve ter notado que esse processo é muito similar a metodologias como: Diagrama de Ishikawa, Analise dos 5 porquês.

Metodologias que aplicam o Kaizen

Como o Kaizen é mais uma filosofia do que uma ferramenta específica, sua abordagem é encontrada em muitos métodos diferentes de melhoria de processos, desde Total Quality Management (TQM), ao uso de caixas de sugestões de funcionários.

• Sistema de Sugestão

O Sistema de Sugestões é uma metodologia de comunicação das sugestões de melhoria dos colaboradores para a gestão da empresa. Uma das maneiras mais comuns de fazer isso é colocar “caixas de sugestões” pelo escritório.

Dica: um simples formulário é o suficiente para criar um canal de comunicação entre todos da empresa. Você pode inclusive deixa-lo anônimo, mas o ideal é criar um ambiente onde todas as pessoas possam dar sugestões sem medo.

• Círculo de controle de qualidade (QCC)

Embora todos os seus funcionários possam propor melhorias, nem todos podem realmente implementá-las. QCCs são uma pequena equipe de especialistas que trabalham para encontrar problemas e propor soluções potenciais.

Dica: existem alguns frameworks de tomada de decisão que irão ajuda-lo a definir quem é responsável por implementar as possíveis melhoras e projetos. Podemos citar o RACI, DACI E RAPID.

• Gestão da Qualidade Total (TQM)

Ao contrário do restante das ferramentas Kaizen que mencionei, o TQM é mais uma abordagem geral de gerenciamento. A parte “Total” significa que todos na organização, desde trabalhadores de chão de fábrica até a diretoria e o C-Level, devem estar envolvidos no processo de melhoria da empresa.

O “controle de qualidade”, por outro lado, significa o processo de medição e melhoria de seus processos. Em suma, TQM é o equivalente japonês de Business Process Management (BPM)

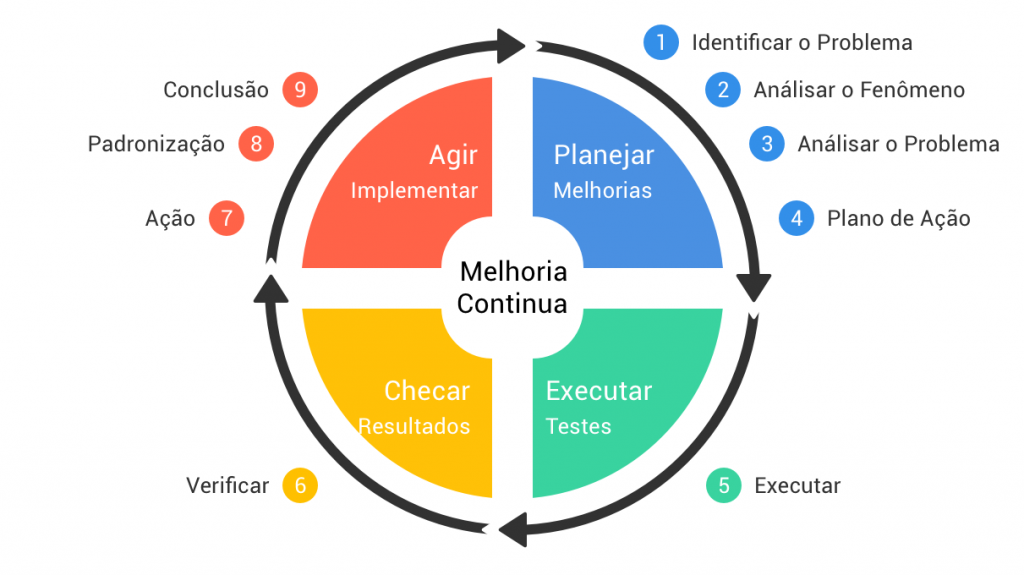

• Ciclo PDCA (Plan-Do-Check-Act )

O ciclo PDCA, às vezes chamado de PDSA, a “Roda de Deming” ou “Ciclo de Deming”, foi desenvolvido pelo renomado consultor de gestão, Dr. William Edwards Deming, um engenheiro, estatístico e consultor administrativo americano, na década de 1950.

O ciclo PDCA são as etapas que você precisa realizar para manter seus processos funcionando da maneira mais eficiente possível.

- “Planejar” significa identificar o processo a ser melhorado e criar um plano de ação.

- “Executar” é a implementação do referido plano.

- “Verificar” é, bem, verificar se o plano realmente trouxe a melhoria esperada. Se esta fase tiver resultados negativos, você inicia o ciclo novamente.

- Se funcionar, você passa para “agir”, que é a implementação do novo processo em toda a empresa

• Mapeamento de processos de negócios

O mapeamento de processos é mais uma abordagem prática para a melhoria de processos. Você cria um fluxograma de fluxo de trabalho, que é essencialmente as etapas exatas que seus funcionários precisam realizar para que qualquer processo seja concluído. Se você tiver o processo visualizado, é significativamente mais fácil encontrar melhorias potenciais

Conclusão

Nesse artigo abordamos uma das principais filosofias de processo atuais – o que é o Kaizen! Em resumo, o objetivo do Kaizen é a melhoria contínua gradual. Implementar Kaizen e desenvolver uma mentalidade de melhoria contínua dentro de uma organização também é gradual e deve ser contínuo.

Os esforços de Kaizen geram valor para a empresa e podem impactar vários elementos de uma organização, incluindo eficiência, qualidade, segurança, manufatura enxuta e cultura. Trata-se de aproveitar as ideias e as habilidades de solução de problemas de sua equipe para maximizar os resultados de seu negócio.

A implementação do Kaizen melhora seu processo de negócios, estendendo-se ao compartilhamento de informações, criatividade e trabalho em equipe. Também pode ser fundamental para garantir vantagem competitiva e manter a liderança em seu setor. Se sua empresa está lutando com algum desses aspectos, a adoção do Kaizen pode ser a resposta.